IMPIANTI MODULARI DI LAVAGGIO A ULTRASUONI

impianto modulare di lavaggio industriale a ultrasuoni: precisione, affidabilità e robustezza.

I nostri impianti modulari di lavaggio a ultrasuoni per l’industria e per i laboratori professionali, abbinati ad opportuni detergenti, consentono un perfetto trattamento di pulizia dei particolari immersi, rimuovendo qualsiasi residuo di sporco. Una combinazione ottimale dei parametri del generatore a ultrasuoni (potenza, frequenza e modulazioni), del tempo e della temperatura del trattamento offrono risultati altrimenti impossibili con i tradizionali sistemi di lavaggio.

Piastre Radianti Immergibili per impianti di lavaggio industriali a ultrasuoni

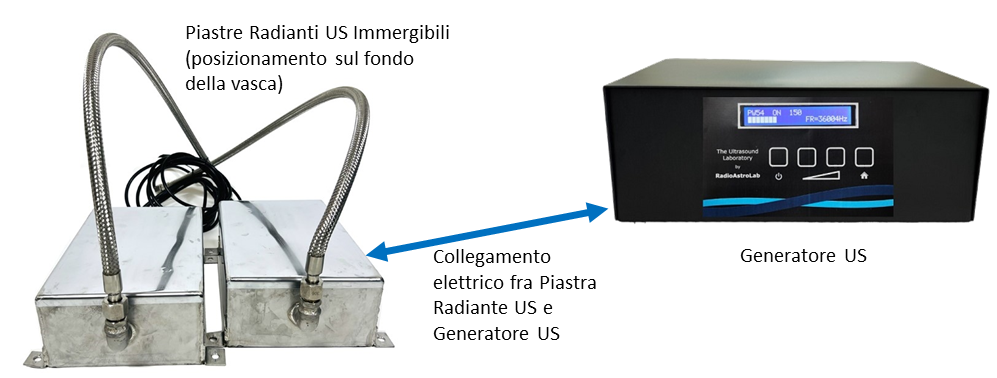

In un impianto con piastre radianti immergibili e generatori US indipendenti, le piastre radianti sono moduli separati, contenenti diversi trasduttori piezoelettrici elettricamente collegati in parallelo, racchiusi ermeticamente all’interno di uno scatolato in acciaio inox AISI 316 di forma rettangolare. Ogni piastra si collega a un generatore a ultrasuoni esterno ed è immersa all’interno di vasche già disponibili. Equipaggiata con adeguati supporti meccanici (quasi sempre realizzati su specifica), una piastra radiante può essere posizionata sul fondo, sulle pareti laterali, oppure sospesa all’interno della vasca.

I sistemi di lavaggio che utilizzano piastre radianti sono flessibili e scalabili, soprattutto quando utilizzati negli impianti industriali di medie e grandi dimensioni: i moduli radianti immergibili si possono installare su vasche esistenti di diversi materiali e dimensioni, sono facili da sostituire o riparare (essendo unità indipendenti), sono ideali per progetti di retrofitting quando si tratta di aggiornare o ampliare impianti esistenti.

Un impianto con piastre radianti consente una distribuzione ottimizzata dell’irradiazione ultrasonora grazie alla flessibilità e alla semplicità del posizionamento, scelto in funzione della tipologia e della quantità dei particolari da trattare. Inoltre, si possono utilizzare diverse piastre radianti (sistema ampliabile anche in un secondo momento) per implementare un impianto componibile in modo da incrementare la potenza, ottimizzare la copertura spaziale e l’uniformità del trattamento.

Flessibilità: si adatta la potenza ultrasonora alla dimensione del carico e al tipo di materiale da trattare, si possono implementare configurazioni multiple in base al tipo di prodotto e allo sporco da rimuovere. Sono utilizzabili vasche esistenti di qualsiasi materiale.

Affidabilità e manutenzione semplificata: se un modulo si guasta, è facile isolarlo e sostituirlo senza compromettere il funzionamento dell’intero sistema.

Scalabilità: si inizia con una configurazione di base che sarà facilmente ampliabile o modificabile all’aumentare delle esigenze produttive.

Efficienza, risparmio energetico e personalizzazione delle funzioni dovute al controllo digitale e programmabile di ogni modulo.

Di seguito è riportato un esempio di sistema modulare.

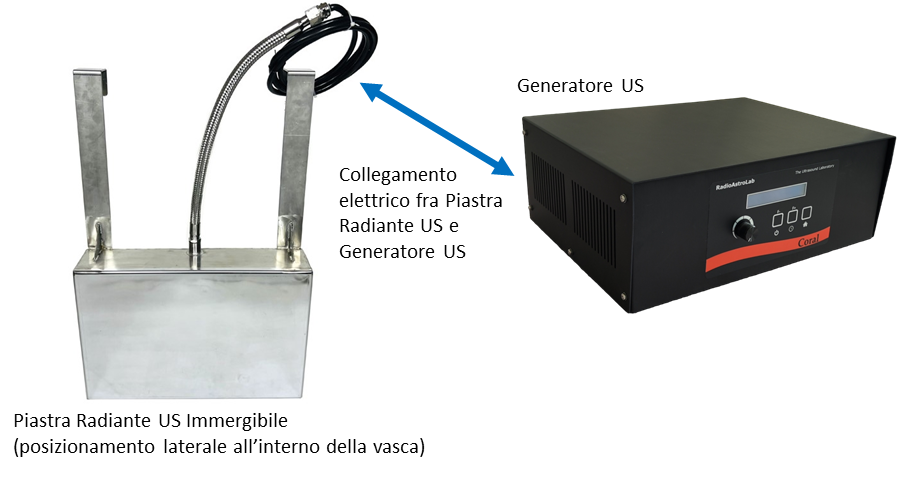

Il più semplice impianto di lavaggio a ultrasuoni con piastre radianti immergibili è composto essenzialmente da due moduli distinti: la piastra radiante di forma rettangolare (che include un array di trasduttori piezoelettrici) e un generatore a ultrasuoni esterno che alimenta la piastra radiante. Si possono facilmente implementare impianti di lavaggio complessi che comprendono diverse piastre, ciascuna alimentata dal proprio generatore US, a tutto vantaggio della flessibilità, scalabilità e affidabilità del processo. In questo modo è semplice convertire impianti tradizionali di lavaggio esistenti (o parti di questi) in una efficiente macchina di pulizia a ultrasuoni. La frequenza operativa della piastra radiante e del generatore US potrà essere definita in base all’applicazione.

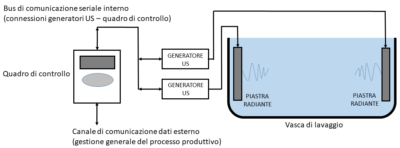

Ogni modulo generatore US è elettricamente collegato alla tensione di alimentazione di rete e alla corrispondente piastra radiante. Quando si utilizzano diversi generatori US in un impianto alimentato dalla rete trifase è necessario bilanciare i carichi nel rispetto dei normali criteri impiantistici. Tutti i moduli generatori US appartenenti a un impianto (singola vasca di lavaggio) saranno collegati a un quadro di controllo che gestisce il funzionamento generale del sistema. L’impianto definitivo utilizzerà un numero di moduli proporzionale alla potenza radiante complessiva richiesta, a sua volta proporzionale alla capacità della vasca.

Ogni isola di trattamento a ultrasuoni sarà gestita da una centralina di controllo comprendente una scheda elettronica di processo equipaggiata con display, pannello-operatore e una serie di interfacce di comunicazione (porta seriale tipo RS485, Ethernet, WiFi, etc…) secondo necessità. Questa centralina sarà equipaggiata con due canali di comunicazione dati: il primo è un bus interno che connette tutti i generatori appartenenti alla stessa vasca di lavaggio, il secondo è un canale di comunicazione che consente il collegamento con un dispositivo host esterno (come, ad esempio, un PLC o un PC industriale) che gestisce l’intera linea di produzione.

Le frequenze migliori da utilizzare per il lavaggio industriale a ultrasuoni variano da 19-25 kHz per il trattamento di oggetti meccanici resistenti molto sporchi (le basse frequenze generano un intenso effetto di cavitazione, perfetto per una pulizia aggressiva), fino a 35-45 kHz per oggetti più delicati (ottica, oreficeria, strumentario chirurgico, etc…) che richiedono una pulizia accurata, ma con effetto cavitazione più delicato. Ovviamente non esiste un confine netto e definitivo fra questi valori: è sempre consigliabile, caso per caso, sperimentare per ottimizzare i parametri del sistema. Indubbiamente, la possibilità di regolare la potenza all’uscita dei nostri generatori in modo continuo e accurato (dal 20% al 100% del valore massimo), abbinata alla programmazione della frequenza operativa, offre il miglior compromesso in termini di versatilità e sicurezza nel trattamento per la maggior parte dei materiali.

E’ sempre possibile implementare un sistema modulare di lavaggio dove una parte dei generatori US lavora a bassa frequenza per eseguire un trattamento iniziale “robusto”, mirato alla rimozione dello sporco più resistente, una parte lavora a frequenze più elevate durante la fase finale del processo, più delicata. E’ anche possibile programmare il sistema in modo da lavorare contemporaneamente, secondo prefissati cicli, a due differenti frequenze, eventualmente con differenti livelli di potenza.

Quando si utilizza un impianto modulare realizzato con generatori indipendenti programmabili, numerose sono le possibilità di personalizzazione dei trattamenti gestibili dal quadro di controllo, sequenziando le varie operazioni con livelli di potenze e tempi di ciclo ampiamente programmabili, in grado di soddisfare qualsiasi esigenza. Sono implementabili numerose funzionalità stabilite dalle esigenze del processo produttivo, della complessità di gestione e, in definitiva, dal costo. Il grande vantaggio di un sistema modulare è quello di poter sviluppare e implementare le varie funzioni con gradualità, al progredire della sperimentazione e delle esigenze di mercato.